技術・実績紹介

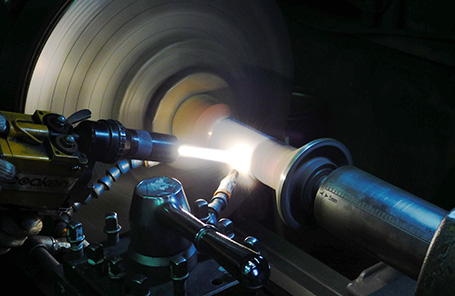

溶射とは、コーティングに用いる材料を加熱・溶融し、部材の表面に吹き付けて皮膜を形成すると言う表面処理技術です。溶射は耐摩耗・耐腐食・耐絶縁性・寸法復元などの用途で様々な場所で使用されています。用途、使用環境などを考慮し、最も適した溶射方法・材料を選択することが重要です。

溶射は摩耗や腐食で損傷した部材の形状や寸法を元の状態に修復できます。損傷部に溶射を行って寸法を復元し、その後仕上げ加工を実施することで新品の状態、場合によっては耐食性の向上など機能を上げ、元の状態以上の性能に修復可能です。

溶射装置に使われる溶射材料は目的により様々なものが用意されています。ユーザーの使用環境により最も適した材料を選定し、耐食・耐摩耗の向上が図れます。

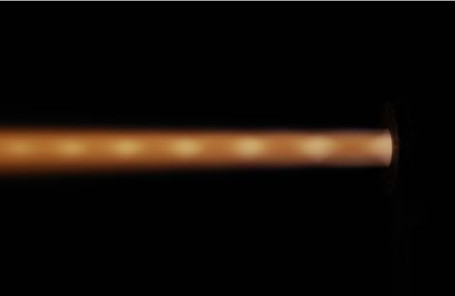

セラミック溶射は通常4種類の溶射法のうち、当社は溶線式フレーム溶射(ローカイド)方式を採用しています。この溶射法は、棒状に加工したセラミックロッドを燃焼ガスにより、溶融された粒子のみ基材に吹き付け、高密度、高密着の皮膜を形成します。